Jakie technologie wykorzystuje się przy wdrażaniu systemów kontroli zapylenia w różnych gałęziach przemysłu?

Przez Admina

Przez Admina

Wprowadzenie

System kontroli zapylenia odgrywają kluczową rolę w nowoczesnych operacjach przemysłowych, chroniąc zdrowie pracowników, zapewniając zgodność z wymogami ochrony środowiska i utrzymując wydajność operacyjną. W różnych sektorach, takich jak odlewnictwo, metalurgia i hutnictwo metali, zarządzanie pyłem unoszącym się w powietrzu jest zadaniem złożonym, ale niezbędnym.

Systemy kontroli zapylenia dla przemysłu odlewniczego

Przemysł odlewniczy, który obejmuje odlewanie i formowanie metali, jest znany z wytwarzania znacznych ilości pyłu i cząstek stałych. Odlewnie wykorzystują formy i rdzenie, które często zawierają materiały takie jak piasek, który może łatwo unieść się w powietrzu podczas operacji odlewania.

Rodzaje pyłów: Pył odlewniczy zazwyczaj składa się z cząstek krzemionki z piasku i innych drobnych pyłów powstających podczas procesów formowania, odlewania i czyszczenia. Cząsteczki te w przypadku wdychania stwarzają poważne ryzyko dla dróg oddechowych pracowników, potencjalnie powodując choroby takie jak krzemica.

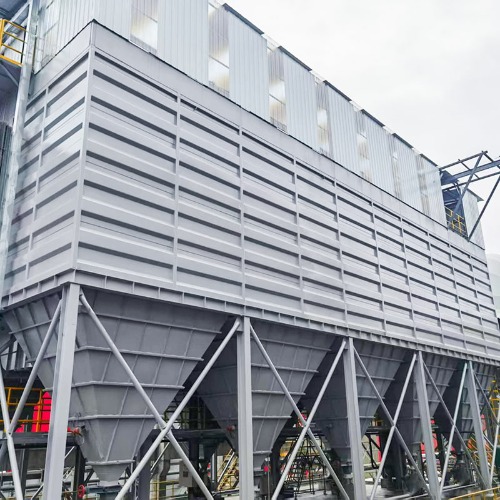

Rozwiązania i technologia: W odpowiedzi na te wyzwania stosuje się zaawansowane systemy kontroli pyłu, takie jak worki workowe, separatory cyklonowe i elektrofiltry. Systemy te działają na zasadzie wychwytywania pyłu na różnych etapach procesu produkcyjnego, czy to podczas obsługi surowców, czy czyszczenia po odlewie.

Korzyści: Integrując technologię kontroli zapylenia, odlewnie mogą znacznie poprawić jakość powietrza w swoich zakładach. To nie tylko sprzyja zdrowiu pracowników, ale także zwiększa produktywność poprzez ograniczenie przestojów związanych z gromadzeniem się pyłu. Dodatkowo pomaga odlewniom przestrzegać przepisów środowiskowych dotyczących zanieczyszczenia powietrza.

Przemysłowe systemy kontroli zapylenia

Systemy kontroli zapylenia mają szerokie zastosowanie w wielu sektorach przemysłu, poza odlewniami. Od produkcji chemicznej po przetwórstwo żywności, operacje przemysłowe często powodują powstawanie cząstek unoszących się w powietrzu, które należy kontrolować, aby zapewnić bezpieczne środowisko pracy.

Zastosowania przemysłowe: Branże takie jak tekstylia, farmaceutyka i produkcja żywności wytwarzają całą gamę pyłów, od proszków i granulek po cząstki włókniste. Branże te wymagają wydajnych systemów kontroli pyłu, aby ograniczyć ryzyko związane z tymi cząsteczkami, takie jak pożary, eksplozje i długoterminowe problemy zdrowotne.

Technologia i wyposażenie: Scentralizowane systemy odsysania pyłu są powszechnie stosowane w zakładach przemysłowych. Systemy te wykorzystują technologie filtracyjne, takie jak filtry kasetowe, worki filtracyjne z tkaniny i płuczki mokre, do wychwytywania cząstek pyłu. W niektórych przypadkach systemy wentylacyjne są zintegrowane, aby zapewnić ciągły przepływ powietrza i zapobiec gromadzeniu się niebezpiecznego pyłu.

Standardy regulacyjne: Surowe standardy regulacyjne i zgodność z przepisami dotyczącymi kontroli zapylenia pomagają zapobiegać wypadkom w miejscu pracy i zapewniają firmom uniknięcie kar za złą jakość powietrza i zanieczyszczenie.

Systemy kontroli zapylenia dla przemysłu metalurgicznego

Przemysł metalurgiczny jest w dużym stopniu zaangażowany w procesy takie jak wytapianie, rafinacja i odlewanie, z których wszystkie generują znaczne ilości pyłu. Pył powstający podczas tych procesów często zawiera drobne cząstki metaliczne, które są niebezpieczne zarówno dla pracowników, jak i środowiska.

Problem pyłu w przemyśle metalurgicznym: Pył powstający w metalurgii zazwyczaj obejmuje materiały takie jak ruda żelaza, węgiel i topnik. Cząsteczki te mogą być toksyczne w przypadku wdychania i stwarzać poważne ryzyko dla zdrowia. Ponadto drobny pył metalowy może powodować zużycie sprzętu i nieefektywność linii produkcyjnych.

Rozwiązania technologiczne: Zakłady metalurgiczne wykorzystują wysokowydajne systemy kontroli pyłu, w tym filtry workowe i mokre płuczki, w celu wychwytywania drobnych cząstek metalicznych. Systemy te muszą być zaprojektowane tak, aby wytrzymywały wysokie temperatury i agresywne środowisko, zapewniając długoterminową niezawodność i wydajność.

Wyzwania: Wychwytywanie drobnego pyłu metalicznego stanowi poważne wyzwanie ze względu na charakter cząstek i ich zdolność do gromadzenia się na maszynach i powierzchniach roboczych. Pokonanie tych wyzwań wymaga stałego monitorowania i integracji solidnych, elastycznych systemów kontroli zapylenia.

Przemysł metalurgiczny metali nieżelaznych i kontrola zapylenia

Przemysł metali nieżelaznych, w tym sektory zajmujące się materiałami takimi jak miedź, aluminium i cynk, generuje specyficzne rodzaje pyłów, które wymagają ukierunkowanych rozwiązań kontrolnych. Metale te często poddawane są procesom takim jak wytapianie i rafinacja, w wyniku których powstają drobne, często toksyczne pyły.

Charakterystyka pyłu: Pył powstający podczas wytapiania metali nieżelaznych jest nie tylko drobny, ale może być również bardzo toksyczny i zawierać substancje takie jak ołów, kadm i inne metale ciężkie. Cząstki takie stwarzają poważne zagrożenie dla środowiska i zdrowia, dlatego skuteczna kontrola zapylenia jest niezbędna.

Rozwiązania: Zaawansowane systemy kontroli zapylenia przeznaczone dla metalurgii metali nieżelaznych muszą radzić sobie z wysokimi temperaturami i potencjalną toksycznością pyłu. Do wychwytywania i neutralizacji tych niebezpiecznych cząstek powszechnie stosuje się systemy filtracyjne, w tym elektrofiltry i wysokowydajne filtry cząstek stałych (HEPA).

Systemy kontroli pyłu w hutnictwie metali pochodzących z recyklingu

Wraz ze wzrostem zainteresowania recyklingiem metali, szczególnie w przemyśle motoryzacyjnym i budowlanym, wytapianie metali z recyklingu zyskało na popularności. Jednakże pył powstający podczas tych procesów stwarza wyjątkowe wyzwania.

Recykling w hutnictwie metali: Recykling polega na przetapianiu złomu, w wyniku którego powstają różne pyły, w tym cząstki zanieczyszczeń zmieszanych z metalem. Cząsteczki te mogą być niebezpieczne i wymagają dostosowanych systemów kontroli zapylenia.

Wytwarzanie pyłu: Podczas etapów topienia i rafinacji wytapiania metalu pochodzącego z recyklingu emitowane są cząsteczki pyłu. Pyły te mogą zawierać mieszankę metali i materiałów niemetalicznych, co komplikuje zbieranie i filtrację pyłu.

Indywidualne rozwiązania: Ze względu na dużą ilość pyłu i zmienny charakter materiałów wymagane są specjalistyczne systemy kontroli zapylenia. W tej branży niezbędne są wysokowydajne systemy filtracyjne, które są w stanie wytrzymać wysokie temperatury i drobne cząstki stałe.

Kontrola pyłu przy wytopie złomu

Wytapianie złomu to proces charakteryzujący się dużą intensywnością, polegający na przetapianiu odpadów metalowych w celu odzyskania cennych materiałów. Pył powstający podczas tych operacji często zawiera mieszankę cząstek metalicznych i niemetalicznych.

Rozwiązania do kontroli zapylenia: Systemy kontroli zapylenia stosowane w wytapianiu złomu muszą być w stanie poradzić sobie z dużymi ilościami cząstek stałych, wytrzymując jednocześnie trudne warunki procesu wytapiania. Systemy te zazwyczaj obejmują separatory cyklonowe, wysokowydajne filtry workowe i płuczki mokre.

Wyzwania: Jednym z głównych wyzwań w procesie wytapiania złomu jest duża różnorodność przetwarzanych materiałów, każdy o innej charakterystyce pyłu. Ta zmienność wymaga elastycznych i solidnych rozwiązań w zakresie kontroli zapylenia, aby zapewnić skuteczność systemu w szerokim zakresie operacji.

Systemy wytapiania i kontroli pyłu do odzyskiwania metali

Celem wytopu odzysku metali jest wydobycie cennych metali z rud lub złomu. W procesie tym powstają znaczne ilości pyłu, które należy kontrolować, aby zapewnić bezpieczeństwo pracowników i wydajność operacyjną.

Odzysk metalu: Podczas odzyskiwania metali powstają drobne cząstki stałe, szczególnie podczas rafinacji lub oczyszczania metali. Skuteczna kontrola zapylenia ma kluczowe znaczenie dla ochrony pracowników i ograniczenia wpływu na środowisko.

Podejścia technologiczne: Zaawansowane systemy filtracji są niezbędne do wychwytywania drobnego pyłu powstającego w procesach odzyskiwania. Systemy te zazwyczaj łączą filtrację powietrza z metodami opartymi na wodzie, aby zapewnić neutralizację pyłu przed przedostaniem się do atmosfery.

Kontrola zapylenia w procesie odlewania

Proces odlewania jest krytycznym etapem wielu operacji produkcyjnych, w tym produkcji samochodów i maszyn. W procesie tym powstają znaczne ilości pyłu, głównie z cząstek piasku i metalu.

Pył odlewniczy i pleśniowy: Piasek, który jest powszechnie stosowany w formach odlewniczych, wytwarza pył, który może być niebezpieczny dla pracowników. Ponadto pył ze stopionego metalu może również stwarzać poważne ryzyko.

Innowacje technologiczne: Aby sprostać tym wyzwaniom, stosuje się systemy filtracji suchej i zbierania próżniowego w celu wychwytywania pyłu u źródła. W niektórych przypadkach stosuje się również płuczki mokre, aby zapobiec unoszeniu się pyłu w powietrzu.

Korzyści z systemów kontroli zapylenia

Integracja systemów kontroli zapylenia zapewnia liczne korzyści dla przemysłu. Systemy te nie tylko poprawiają jakość powietrza, ale także zapewniają zgodność z przepisami środowiskowymi i zwiększają efektywność operacyjną.

Zdrowie i bezpieczeństwo: Redukując pył unoszący się w powietrzu, firmy mogą znacznie zmniejszyć ryzyko chorób układu oddechowego i innych problemów zdrowotnych wśród pracowników.

Wpływ na środowisko: Systemy kontroli zapylenia odgrywają kluczową rolę w zmniejszaniu zanieczyszczenia powietrza przemysłowego i przyczynianiu się do czystszego środowiska.

Korzyści ekonomiczne: Systemy kontroli zapylenia mogą pomóc w skróceniu przestojów spowodowanych problemami związanymi z pyłem, poprawie produktywności i obniżeniu kosztów konserwacji.

Kluczowe wyzwania we wdrażaniu systemów kontroli zapylenia

Chociaż systemy kontroli zapylenia oferują znaczne korzyści, wiążą się one również z wyzwaniami. Wyzwania te obejmują wysokie koszty instalacji, wymagania konserwacyjne i potrzebę projektowania systemów, które poradzą sobie w ekstremalnych warunkach.

Przeszkody technologiczne: Skuteczność systemów kontroli zapylenia może być ograniczona przez takie czynniki, jak rodzaj pyłu, wielkość cząstek i warunki środowiskowe. Projektowanie systemów, które poradzą sobie z tymi zmiennymi, wymaga zaawansowanej technologii i starannego planowania.

Ograniczenia operacyjne: Nawet najbardziej zaawansowane systemy kontroli zapylenia mogą napotkać ograniczenia ze względu na problemy, takie jak awaria systemu, zmniejszenie wydajności w czasie lub trudności w konserwacji.

Rozważania dotyczące kosztów: Chociaż początkowa inwestycja w systemy kontroli zapylenia może być wysoka, długoterminowe oszczędności wynikające ze skrócenia przestojów, konserwacji i zwiększonej wydajności sprawiają, że jest to opłacalna inwestycja.

Wniosek

Systemy kontroli zapylenia są integralną częścią bezpieczeństwa, wydajności i zrównoważonego rozwoju operacji przemysłowych w różnych sektorach. Od odlewni po wytapianie z odzyskiem metali – systemy te pomagają ograniczać ryzyko związane z pyłem unoszącym się w powietrzu.

Często zadawane pytania

1.Co to jest system kontroli zapylenia i dlaczego jest niezbędny w warunkach przemysłowych?

System kontroli zapylenia to układ przeznaczony do wychwytywania i filtrowania cząstek pyłu z procesów przemysłowych, poprawiający jakość powietrza, chroniący zdrowie pracowników i zapewniający zgodność z przepisami ochrony środowiska. Systemy te są niezbędne do zapobiegania chorobom układu oddechowego, utrzymywania bezpiecznego środowiska pracy i zmniejszania ryzyka pożaru lub eksplozji.

2. W jaki sposób systemy kontroli zapylenia poprawiają zdrowie i bezpieczeństwo pracowników?

Wychwytując szkodliwe cząsteczki pyłu u źródła, systemy kontroli zapylenia zmniejszają stężenie zanieczyszczeń w powietrzu, zmniejszając ryzyko chorób układu oddechowego, takich jak astma, krzemica i rak płuc. Systemy te zapobiegają również przypadkowemu wdychaniu metali toksycznych, znacznie poprawiając bezpieczeństwo pracy.

3. Jakie są najpopularniejsze typy systemów odpylania stosowanych w metalurgii?

W przemyśle metalurgicznym do najpowszechniejszych systemów kontroli pyłu zaliczają się workownice, płuczki mokre i elektrofiltry. Systemy te zostały specjalnie zaprojektowane do obsługi pyłów wysokotemperaturowych i metalicznych, zapewniając skuteczne wychwytywanie i filtrację drobnych cząstek.

4. Jakie są kluczowe wyzwania stojące przed branżami we wdrażaniu skutecznej kontroli zapylenia?

Jednym z kluczowych wyzwań jest zaprojektowanie systemów, które poradzą sobie z różnymi rodzajami pyłów, szczególnie w branżach takich jak metalurgia i hutnictwo metali, gdzie cząstki mogą różnić się rozmiarem, temperaturą i toksycznością. Dodatkowo mogą wiązać się z wysokimi kosztami początkowymi, bieżącymi potrzebami konserwacyjnymi i zapewnieniem zgodności z coraz bardziej rygorystycznymi przepisami.

5. W jaki sposób kontrola zapylenia przyczynia się do zrównoważenia środowiskowego w zakładach przemysłowych?

Systemy kontroli zapylenia pomagają zredukować cząstki stałe unoszące się w powietrzu, przyczyniając się do czystszego powietrza i ograniczenia zanieczyszczeń przemysłowych. Skutecznie wychwytując cząsteczki pyłu, systemy te minimalizują wpływ działalności przemysłowej na środowisko i zapewniają, że firmy spełniają standardy środowiskowe, promując zrównoważony rozwój.

简体中文

简体中文